查看引用/信息源請點擊:usatoday

這項創(chuàng)新不僅大幅節(jié)約研發(fā)成本,更開創(chuàng)了汽車制造業(yè)的“元宇宙”新紀元

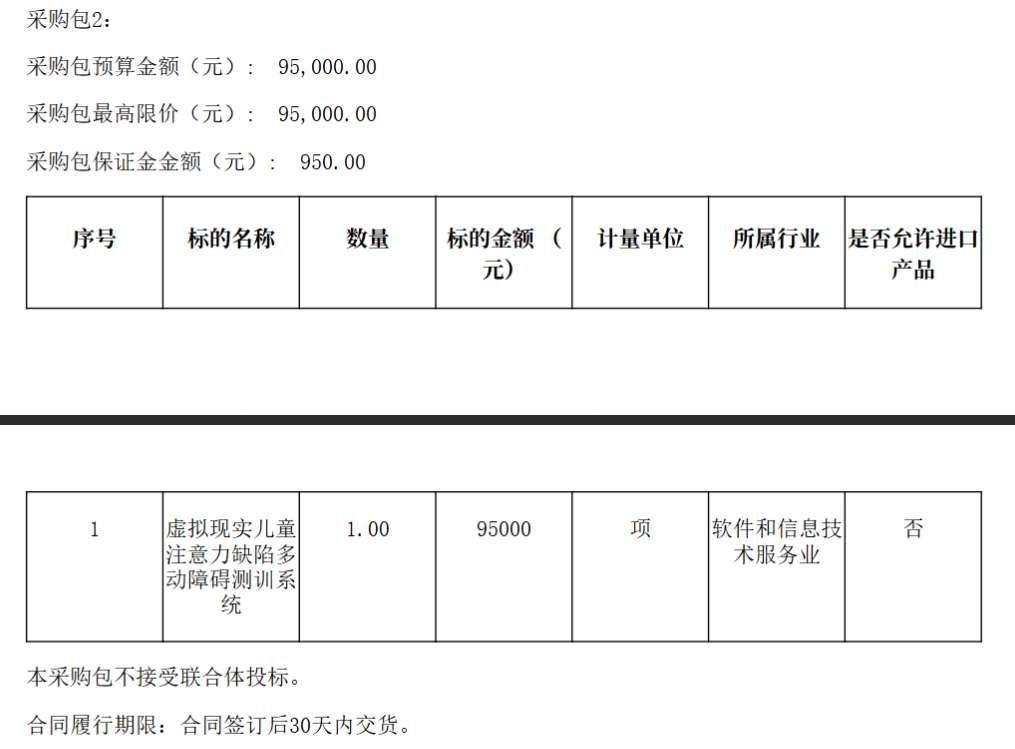

(中國AI網(wǎng) 2025年09月29日)在美國密歇根州沃倫市的通用汽車全球工匠創(chuàng)新中心,占地萬平的虛擬現(xiàn)實裝配實驗室正在顛覆傳統(tǒng)汽車制造模式。通過虛擬現(xiàn)實與人工智能技術(shù)的深度融合,通用汽車允許分布在全美的工程師能如同共處一室般協(xié)同工作,在車輛投產(chǎn)數(shù)年前即可精準發(fā)現(xiàn)并解決制造環(huán)節(jié)的潛在問題。這項創(chuàng)新不僅大幅節(jié)約研發(fā)成本,更開創(chuàng)了汽車制造業(yè)的“元宇宙”新紀元。

日前,USA Today分享了通用是如何利用VR技術(shù)來顛覆傳統(tǒng)汽車制造模式:

過去,解決全球汽車公司的制造難題往往需要頻繁的差旅奔波。

但如今,通用汽車的員工即便相隔千里,都能在虛擬空間中運用實操方法協(xié)同解決問題。虛擬車輛裝配技術(shù)不僅比視頻會議更高效,比航空出行更經(jīng)濟,更是虛擬現(xiàn)實技術(shù)重塑通用汽車整個預(yù)生產(chǎn)體系的縮影。隨著人工智能技術(shù)的引入,利用虛擬空間解決現(xiàn)實制造難題的流程已變得愈發(fā)精密。

在實體原型車尚未問世的數(shù)年前,通用汽車遍布全公司的員工就能登錄高度仿真的虛擬工廠(連微波爐都實現(xiàn)精準建模),并同步開展車輛研發(fā)工作。

通用汽車虛擬現(xiàn)實團隊負責人馬克斯·西科爾斯基(Max Sikorski)介紹道:“當我們在田納西州斯普林希爾工廠進行生產(chǎn)建設(shè)時,所有模擬程序都在這里運行。當?shù)貑T工無需額外配置模擬系統(tǒng),他們擁有相同設(shè)備,隨時可以加入我們。他們彼此可見,實時交流,這是元宇宙的真實應(yīng)用。”

西科爾斯基領(lǐng)導(dǎo)的虛擬現(xiàn)實團隊駐扎在沃倫市的通用汽車全球工匠創(chuàng)新中心,這個占地萬平方英尺的虛擬現(xiàn)實裝配中心是全球規(guī)模最大的VR實驗室之一。各全球工匠團隊負責通用汽車的原型車制造、小批量生產(chǎn)、特別版車型研發(fā)及維修工作。

通用的虛擬現(xiàn)實項目于2022年啟動,但從今年起,通用汽車所有未來車型都將經(jīng)過VR測試流程。

今年以來,通用汽車已舉辦六場大型虛擬構(gòu)建活動,匯聚全球各廠區(qū)的制造員工在虛擬世界中開發(fā)技術(shù),優(yōu)化預(yù)試產(chǎn)車輛的細節(jié)問題。

其核心目標是:提前數(shù)年優(yōu)化產(chǎn)品開發(fā)與制造流程,在短期內(nèi)識別問題,避免制作實體原型車、改造已建成的生產(chǎn)線或承擔工傷風險。這種措施為公司節(jié)約了可觀的時間與資金成本。

西科爾斯基表示:“今年我們未接觸任何實車就發(fā)現(xiàn)了494個問題。在我們這個領(lǐng)域,發(fā)現(xiàn)問題反而是好事——因為現(xiàn)在發(fā)現(xiàn)的問題,未來就不會再成為隱患。”

在近期探訪中,巨型黑色隔斷將倉庫分割,僅留出一片凈空區(qū)域:燈光與線纜環(huán)繞的影棚式平臺構(gòu)成了虛擬現(xiàn)實測試空間。西科爾斯基解釋道:“大部分區(qū)域需要隔離,因為這里進行的多數(shù)工作都屬于機密。我們處理的是比實體原型車還要提前數(shù)年的研發(fā)內(nèi)容。”

西科爾斯基透露,舞臺正前方幕布后隱藏著計劃于2028年投產(chǎn)的車型。他強調(diào):“這不是理論設(shè)想。通用汽車不是在試點,而是在所有車型項目中全面推行這套系統(tǒng)。”

虛擬現(xiàn)實發(fā)展歷程

底特律三大汽車制造商探索虛擬現(xiàn)實技術(shù)已逾十年,始終隨技術(shù)演進更新流程,而最近將人工智能融入預(yù)生產(chǎn)模擬的舉措,為通用汽車帶來了更顯著的投資回報。

從今年起,西科爾斯基領(lǐng)導(dǎo)的十余位工程師與制造操作員團隊,將對所有未來車型進行虛擬裝配,同時監(jiān)測資深員工的身體負荷數(shù)據(jù)。

虛擬裝配檢查員德韋恩·卡斯韋爾(Dwaine Carswell)正是這樣的專家。作為全美汽車工人聯(lián)合會代表的員工,在通用汽車工廠擁有超過15年裝配經(jīng)驗的他滿足汽車制造商設(shè)定的嚴苛標準。

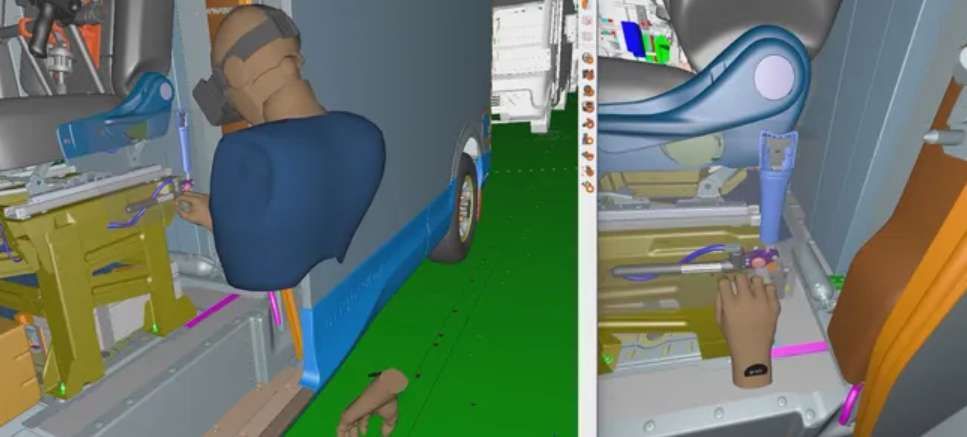

當他移動時,綁縛在身體的傳感器會通過追蹤系統(tǒng)在屏幕點亮虛擬分身。若使用的身體部位顯示紅色,意味著系統(tǒng)判定:若卡斯韋爾這樣的員工在生產(chǎn)線持續(xù)該動作,可能導(dǎo)致勞損或受傷。

相關(guān)數(shù)據(jù)源自西科爾斯基所說的“美國汽車工效學(xué)模型”。所述模型采用雙重標準——第95百分位男性體型與第50百分位女性體型數(shù)據(jù)。若工作對兩種模型都安全,意味著絕大多數(shù)員工能承受八小時輪班的動作強度。

西科爾斯基指出:“這對通用汽車有利,因為我們希望員工能靈活輪崗;對員工也有益。無論體型大小,都不會安排從事未經(jīng)體型適配驗證的工作。”

通用汽車目前使用Xsens動捕服,使卡斯韋爾的數(shù)字分身呈現(xiàn)為部分解構(gòu)的商場人體模型。但西科爾斯基透露,公司正考慮轉(zhuǎn)用電影制作領(lǐng)域的同類動捕服。

自項目啟動以來,西科爾斯基團隊已追蹤解決超50項人機工程學(xué)相關(guān)安全問題。他對比道:“很多公司也做VR模擬,但他們是等問題出現(xiàn)才行動。我們做的是探索性虛擬現(xiàn)實,在車輛投產(chǎn)數(shù)年前就構(gòu)建完整車輛模型,收集人類接觸所有環(huán)節(jié)的反饋。這需要巨大的時間和資金投入,但我們發(fā)現(xiàn)其回報價值無可估量。”

在參訪時,通用汽車全球預(yù)生產(chǎn)運營總監(jiān)卡斯滕·加爾貝(Karsten Garbe)走向虛擬現(xiàn)實工作站,對著某個巨大車間揮手示意:“這里曾經(jīng)擠滿了制作原型車的工人,而現(xiàn)在如各位所見,幾乎空無一人。”

當然,并非完全空置。

團隊建設(shè)

加爾貝估算,原本從事原型車制造的15名員工已轉(zhuǎn)崗至其他部門。憑借高水平技術(shù)經(jīng)驗,他們能輕松完成部門調(diào)轉(zhuǎn),而這種從實體制造向虛擬制造的轉(zhuǎn)型為汽車制造商帶來顯著效益。據(jù)通用數(shù)據(jù),制造單臺原型車成本可達10萬美元。

工匠中心擁有700名技術(shù)工人,均需完成四年學(xué)徒期或獲得高級認證。從經(jīng)銷商服務(wù)部門直接招聘是另一條人才渠道,員工需約一年培訓(xùn)才能勝任復(fù)雜車輛制造工作。

這正是他們成為公司虛擬現(xiàn)實項目理想人選的原因。加爾被表示:“比如當其他崗位需要人力時,他們能完全靈活調(diào)配。從教育背景看,他們適用于我們工廠所有制造和工程領(lǐng)域。這些專業(yè)人士能完成許多人工智能無法勝任的工作。”

西科爾斯基團隊多數(shù)成員來自通用內(nèi)部,部分是在新冠疫情期間響應(yīng)公司轉(zhuǎn)產(chǎn)防護裝備號召的志愿者。加爾貝同時負責協(xié)調(diào)韓國、巴西的預(yù)生產(chǎn)運營及中國合資企業(yè)業(yè)務(wù),管理約2000名計時與受薪員工。

除制造團隊成員外,西科爾斯基團隊同時包含機械工程師、生物工程師和程序員。解決問題的心態(tài)與對技術(shù)的好奇心是主要錄用標準:“學(xué)校不教這些內(nèi)容,軟件和設(shè)備都太昂貴。我們只在通用內(nèi)部挖掘人才。我們可以培訓(xùn)車輛知識,但無法培養(yǎng)對技術(shù)的興趣。”

技術(shù)起源

西科爾斯基介紹,在每款車量產(chǎn)前,通用汽車曾制作數(shù)百臺原型車以確保制造方案能適配生產(chǎn)線。數(shù)十年來,這種試錯過程需要大量人力與物資支持。

他回憶道:“這不是最經(jīng)濟的方式,但當時別無選擇。直到2020年代末,虛擬現(xiàn)實技術(shù)終于發(fā)展到能讓我們在虛擬環(huán)境中用物理法則模擬真實造車。”

西科爾斯基所指是車輛部件在虛擬世界的反應(yīng)與現(xiàn)實世界完全一致。

在數(shù)字裝配廠中物體無法相互穿透,模擬工作的員工必須實際完成虛擬車輛內(nèi)部的零件安裝動作。他們使用的工具與實體工廠完全一致,虛擬現(xiàn)實中看到的車輛高度也與生產(chǎn)線完全吻合。當零件滑入定位時,用戶能感受到觸覺反饋提示音。

由于時間限制——工人需在45秒內(nèi)完成每個任務(wù)——某個需要14個動作而非兩三個動作安裝的零件,就可能增加生產(chǎn)線出錯風險。

這時卡斯韋爾的價值就凸顯出來。即便計算機判定某個動作理論上可行,他豐富的裝配經(jīng)驗?zāi)芘袛喑鰧嶋H操作中的不合理之處。

虛擬現(xiàn)實始于計算機輔助設(shè)計,而通用汽車自1990年代使用的3D模型能提供精確尺寸與角度。這些數(shù)據(jù)過去用于制作實體原型,現(xiàn)在則為程序員提供虛擬系統(tǒng)開發(fā)依據(jù)。

西科爾斯基表示:“這樣在計算機完成設(shè)計前,我們無需在實物上投入資金。”

AI應(yīng)用

即便團隊找到最理想的制造條件,都不意味著流程終結(jié)。制造的車輛同時必須便于維修,西科爾斯基團隊正加強與通用內(nèi)部服務(wù)專家的合作,讓他們就潛在維修難點提前發(fā)聲。

西科爾斯基舉例道:“組裝時的部件堆疊方式可能會影響拆卸難度。過去服務(wù)部門要等到設(shè)計完成才能介入。現(xiàn)在他們能協(xié)助我們設(shè)計更易維護的車輛,避免本該兩小時完成的維修工作花費16小時。”

團隊目前正運用人工智能優(yōu)化制造流程,挖掘公司百年造車數(shù)據(jù),避免重復(fù)解決數(shù)十年前已攻克的問題。當虛擬現(xiàn)實團隊遇到可能增加制造成本或員工負荷的難題時,AI數(shù)據(jù)集能快速檢索通用歷史上類似案例及應(yīng)對方案。

他總結(jié)道:“沒有工程師能完全掌握45年前的技術(shù)細節(jié),但AI可以。這樣我們就不必重新設(shè)計次優(yōu)方案。技術(shù)不是為了取代人力,而是讓工作更輕松、時間更高效。我們不會浪費數(shù)天時間去解決已有答案的問題。”